https://www.sinotechmachinery.com/products/two-stage-multi-stage-fermenter-10l-100l-automatic-sip/

Коммерческое производство рекомбинантных терапевтических белков обычно включает суспензионную культуру клеток млекопитающих в биореакторах объемом до 10000 л. Благодаря достижениям в клеточной инженерии, разработке базальных и кормовых сред и инженерии биопроцессов за последние 30 лет титры экспрессии ~ 10 г/л, плотность жизнеспособных клеток> 3 × 10 ^ 7 клеток/мл и продуктивность элементных клеток> 20 пг/клетка/день стали обычным явлением. Такие высокие плотности ячеек (потенциально более высокие) увеличивают требования к смешиванию и аэрации и могут подвергать ячейки суровым условиям при высоких гидродинамических нагрузках. Ранее в этой части серии расширенных курсов по биореактору, этот выпуск обеспечивает базовое понимание потока жидкости, смешивания и массопереноса в биореакторах и того, как взаимодействие этих параметров создает среду, в которой существуют клетки. Это может значительно повлиять на рост клеток, метаболизм и производство белка.

Поток жидкости в биореакторе:

Жидкости (жидкости или газы)-это вещества, которые непрерывно деформируются при воздействии сил сдвига. Сдвиг вызывает деформацию, изменение относительного положения компонентов жидкости. Эта сила должна быть применена для создания потока жидкости. Ученые классифицируют жидкости на основе их плотности и вязкости

• Сжимаемые (или несжимаемые)-изменяется ли их плотность с давлением, газы обычно сжимаются, жидкости-несжимаемы

Вязкость (все жидкости имеют конечную вязкость, которая является причиной «внутреннего трения» во время течения или выражается как сопротивление жидкости движению)

• Ньютоновские или неньютоновские, в зависимости от того, подчиняются ли они закону вязкости Ньютона.

Напряжение сдвига рассчитывается путем деления силы сдвига, действующей на жидкость, на площадь поперечного сечения, на которую прилагается сила. Строго говоря, напряжение сдвига является одной из двух основных гидродинамических систем, другая-«нормальное напряжение». Оба они обычно определяются путем умножения вязкости на градиент скорости, причем направление потока является вертикальным для напряжения сдвига и параллельным для нормального напряжения. Следовательно, для напряжения сдвига градиент скорости записывается как dUx/dy, а для нормального напряжения градиент скорости записывается как dUx/dx, где U-скорость жидкости, а x и y-направление силы/напряжения.

Когда жидкость течет через трубу или твердый объект, скорость жидкости изменяется в зависимости от местоположения. Например, предполагается, что слой жидкости в контакте со стенкой трубы имеет ту же скорость, что и стена или твердый объект (нулевая скорость). Из-за общего движения жидкости следующий слой жидкости внутрь имеет немного более высокую скорость, слой дальше внутрь имеет более высокую скорость и так далее. В каждой жидкости частицы постоянно обмениваются между этими слоями, что влияет на то, как быстро они текут. Частицы, движущиеся от медленно движущегося слоя к более быстрому слою, уменьшают свою скорость; частицы, движущиеся от быстрого слоя к более медленному слою, имеют эффект ускорения. Поэтому поток жидкости создает напряжение сдвига из-за разницы скоростей.

В зависимости от скорости жидкости поток может быть классифицирован как ламинарный или турбулентный. Когда общее движение жидкости медленное, соседние слои жидкости движутся упорядоченным (более или менее параллельным) движением, называемым ламинарным потоком. В быстродействующих жидкостях частицы жидкости и скопления жидкости часто хаотично и хаотично текут через слои в турбулентном потоке.

Число Рейнольдса (Re)-это безразмерная переменная, используемая для описания того, является ли движение жидкости ламинарным или турбулентным. Уравнение 1 вычисляет Re для потока жидкости в трубе круглого сечения:

Re = DUρ/μ, где D-диаметр трубы, U-скорость жидкости, ρ и μ-плотность и вязкость жидкости соответственно.

Поскольку биофармацевтическая промышленность в первую очередь заинтересована в потоке жидкости вФерментер с механическим перемешиваниемТаким образом, соответствующее число Рейнольдса определяется уравнением 2:

Rei = Ni Di2ρ/μ, где Ni-скорость рабочего колеса, Di-диаметр рабочего колеса, ρ и μ-плотность и вязкость жидкости, соответственно.

Концептуально число Рейнольдса представляет собой отношение сил инерции к силам вязкости. Во время ламинарногоПоток (низкие числа Рейнольдса), преобладают вязкие силы и жидкость движется медленно. Однако по мере увеличения числа Рейнольдса инерционные силы становятся более доминирующими, и поток переходит от ламинарного к турбулентному, а затем к полностью турбулентному при достаточно высоких значениях Re.

Если Re < 2100, поток в трубе ламинарный. Для значений Re 2000-4000 считается, что поток находится в режиме перехода от ламинарного к турбулентному. Когда Re > 4000, поток становится полностью турбулентным. В перемешиваемом резервуаре значение Re, которое отмечает переход от ламинарного к турбулентному потоку, зависит от геометрии резервуара и рабочего колеса.

Турбулентность в биореакторах:

Турбулентность-это режим потока, с которым сталкиваются клетки вБиотехнологические биореакторы. Турбулентность имеет важное значение для эффективного смешивания (массообмена и теплообмена в жидкости), поэтому достижение турбулентных условий в биореакторе имеет решающее значение для успешного культивирования. Как упоминалось выше, число Рейнольдса представляет собой время, в течение которого развивается турбулентность. По мере увеличения этого числа инерционные силы начинают преобладать над вязкими силами в жидкости, преодолевая тенденцию вязких эффектов подавлять неустойчивости потока. Поэтому турбулентность можно рассматривать как сильно неупорядоченное движение жидкости, возникающее в результате роста неустойчивости в первоначально ламинарном поле потока.

Турбулентность по своей сути очень сложна, и наше понимание ее далеко не полное. Поток имеет общее направление, но поверх него накладываются вторичные хаотические движения частиц жидкости, вызывающие отклонения потока и генерирующие вихри различных форм, размеров, скоростей и направлений вращения. Эти нерегулярные вторичные движения в турбулентности оказывают значительное влияние на эффективность смешивания, потери энергии и интенсивность сдвига. Турбулентность образует вращающиеся жидкостные структуры, называемые вихрями, которые могут растягиваться, срастаться и распадаться. Скорость жидкости внутри вихря претерпевает большие изменения в величине и направлении на относительно короткие расстояния и времена.

Вихри различных размеров возникают в турбулентном потоке. Размер самых больших вихрей ограничен границами системы потока. Таким образом, диаметр самых больших вихрей в биореакторе аналогичен (но немного меньше) диаметру корпуса реактора. Большие вихря нестабильны и порождают более мелкие вихря, которые, в свою очередь, порождают более мелкие вихря и так далее. В перемешиваемом биореакторе энергия больших вихрей поступает из объемного потока, создаваемого рабочими колесами, поэтому они содержат большую часть турбулентной кинетической энергии. Самые маленькие вихреи не могут поддерживать вращательное движение и теряют энергию в виде тепла из-за эффектов вязкости и трения жидкости. Следовательно, поддержание турбулентности требует непрерывной подачи энергии для замены энергии, потерянной в виде тепла.

Дисперсия-это процесс разрушения объемного потока на все более мелкие вихря для облегчения быстрой транспортировки материала по всему сосуду. Степень однородности, которая может быть произведена дисперсией, ограничена размером наименьшего вихря, который образуется. Предполагая, что изотропная турбулентность в перемешивающемся сосуде и что поток турбулентен (NRei > 104 ), размер наименьшего вихря примерно равен шкале Колмогорова смешивания (λ) или шкале турбулентности, определяемой уравнением 3:

Λ = (ν3/ε)1/4

Где λ-характерная длина наименьшего вихря, ν-кинематическая вязкость жидкости, ε-локальная турбулентная скорость диссипации энергии на единицу массы жидкости.

В установившемся состоянии средняя скорость диссипации турбулентной энергии по всему биореактору равна мощности, потребляемой рабочим колесом в жидкость резервуара. Следовательно, чем больше мощность, потребляемая рабочим колесом, тем меньше вихреи. Поскольку λ зависит от вязкости, для данной потребляемой мощности в средах с низкой вязкостью образуются более мелкие вихря. Для потребляемой энергии 0,1 Вт/кг (в настоящее время считается высоким для культуры клеток животных) минимальный диаметр вихря λ оценивается примерно в 0,06 мм (60 мкм). Это представляет собой минимальную шкалу смешивания, достижимую дисперсией в этих условиях.

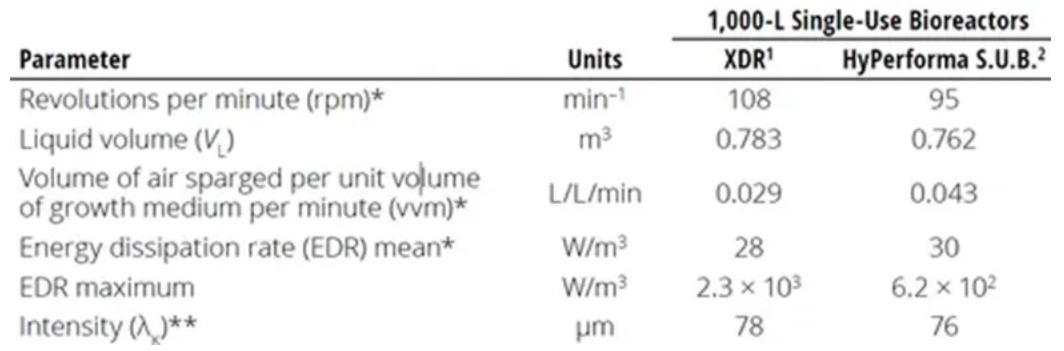

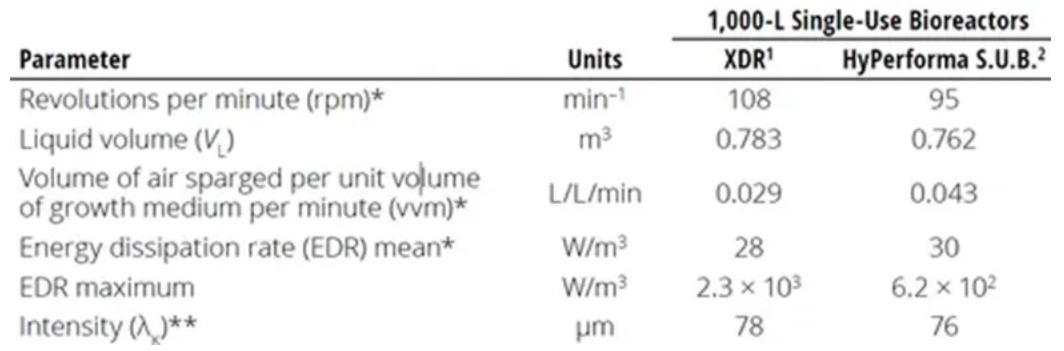

Характерная длина (λ) самого маленького вихря часто является показателем возможности повреждения клеток из-за сдвига жидкости. Эксперименты показали, что если биологические объекты (например, клетки млекопитающих) в биореакторе меньше, чем λ, то повреждения от сдвига таких объектов не произойдет. Minow et al. сравнили смешивание и массоперенос в двух различных биореакторах одноразового использования объемом 1000 л. Авторы рассчитали шкалу Колмогорова для наименьшего вихря, присутствующего в каждом типе биореактора.

Как показано в таблице 1, расчетные значения λ для каждого типа биореакторов были близки к 80 мкм-намного больше, чем размер 15 мкм клеток яичника китайского хомяка (CHO), используемых в этом исследовании. Аналогично, Годой-СилвA et al. описали элементы CHO, которые могут выдерживать ≤ 6000 Вт/кг потребляемой мощности. При скорости рассеивания мощности> 300 Вт/кг, что все еще намного выше плотности мощности коммерческих реакторов клеточных культур, единственным наблюдаемым эффектом была картина гликозилирования экспрессированного белка, но клетки не были затронуты. Несмотря на то, что эти результаты применимы только к изученной системе, они все еще предполагают, что ущерб от сдвига был переоценен в последние десятилетия. Ниеноу пришел к тому же выводу в двух разных документах. Поэтому можно с уверенностью сказать, что вихри размером менее 10-20 мкм (меньше обычного размера клеток млекопитающих) имеют очень небольшую турбулентную кинетическую энергию, тогда как более крупные вихри просто несут клетки в конвекции.

Таблица 1: Сравнение параметров для расчета динамических напряжений жидкости в двух различных биореакторах одноразового использования объемом 1000 л. * Максимальные значения в процессе при текущем размере биореактора ** Рассчитано из средних значений EDR

Смешивание-это физическая операция, которая уменьшает неоднородности жидкости за счет устранения градиентов температуры, концентрации и других свойств. Во время смешивания обмен материалом между различными местами в сосуде (например, в сосуде для смешивания или биореакторе) приводит к «смешиванию» компонентов. Смешивание широко используется, например, в биообработке.

• Смешивание растворимых компонентов порошкообразных культуральной среды с водой при подготовке к клеточной культуре • Диспергирование газов, таких как воздух и кислород, через жидкость в виде пузырьков • Поддержание суспензии твердых частиц, таких как клетки или клеточные агрегаты (e. г., на микроносителях) • Облегчение передачи тепла к или от жидкости.

Смешивание является одной из наиболее важных единицах операций в биообработке. Недостаточно просто загрузитьБиореакторный ферментерС питательными веществами-богатыми культурными средами и клетками. Если содержимое биореактора не смешивается хорошо, клетки оседают и образуются зоны истощения питательных веществ, поскольку они быстро потребляют вещества, необходимые им в местной среде. Смешивание контролирует доступ клеток к растворенным питательным веществам и кислороду, а также играет ключевую роль в контроле температуры культуры. Смесительное оборудование оказывает значительное влияние на эффективность смешивания, напрямую влияя на требования к мощности и эксплуатационные расходы. Развитие гидродинамики в культуральной среде и других жидкостях приводит к процессам аэрации, таким как коллапс пузырьков, улавывание газа и равномерная дисперсия пузырьков. Таким образом, смешивание может определить успех биопроцесса.

Геометрия биореактора: Большинство больших биореакторов из нержавеющей стали (или многоразового использования) цилиндрические с отношением высоты резервуара к диаметру (H/T) >1. На стенках биореактора устанавливаются перегородки (цилиндрические металлические полосы), чтобы уменьшить вихри и завихрения в жидкости. Смешивание достигается рабочими колесами, установленными на центральном валу мешалок, приводимом в движение двигателем. Вращающиеся рабочие колеса накачивают и заставляют жидкость рассеиваться внутри реактора, создавая регулярный поток, который циркулирует через сосуд и периодически возвращается в зону рабочего колеса. Для аэрации газ (обычно воздух и/или кислород) вводится в сосуд через распылитель, расположенный ниже рабочего колеса. Для цилиндрических биореакторов свободное пространство обычно составляет 20-30% от общего объема сосуда.

Форма дна перемешенного резервуара влияет на эффективность смешивания. Большинство перемешанных биореакторов имеют округлые днища, а не плоские, чтобы избежать острых углов и впадин, в которые может войти поток жидкости, тем самым предотвращая образование застойных зон. Энергия, необходимая для удержания твердых веществ (например, ячеек) в перемешиваемом резервуаре, также зависит от формы дна сосуда. Для эффективного смешивания с одним рабочим колесом диаметр рабочего колеса (Di) должен составлять от 0,25 до 0,50 диаметра резервуара (T), а высота жидкости (HL) должна составлять от 1,0 до 1,25 T. Это связано с тем, что интенсивность смешивания быстро уменьшается, когда жидкость покидает площадь рабочего колеса, поэтому большие объемы жидкости в верхней части сосуда (вдали от рабочего колеса) трудно смешивать-поэтому этого следует избегать. Другим аспектом геометрии сосуда, который влияет на эффективность смешивания, является зазор (С) между рабочим колесом и дном резервуара, который влияет на твердую суспензию, дисперсию газа и гидродинамическую стабильность. Для большинства биореакторных систем с перемешивающейся цистерной отношение высоты зазора к жидкости (C/HL) обычно находится в диапазоне 0,33-0,66.

Тип крыльчатки имеет решающее значение для проектирования биореакторов. Система рабочего колеса должна быть в состоянии доставить достаточную мощность в среду клеточной культуры для достижения хорошей эффективности смешивания, однородности и адекватной массопередачи для удовлетворения потребностей клеток в кислороде. На рисунке 3 показаны два месяцаSt общие конструкции крыльчатки, используемые в многоразовых и одноразовых биореакторах: рабочее колесо Раштона и рабочее колесо с наклонным лезвием. Когда лопасти рабочего колеса вращаются, они толкают соседнюю жидкость. Это действие создает области высокого давления на передней поверхности и области низкого давления позади лопастей. Эти области отвечают за движение жидкости внутри биореактора и, в конечном счете, за смешивание жидкости. Жидкость далеко от турбинки вообще поддерживает постоянн давление.

Лезвия с шагом и рабочие колеса Rushton обычно используются в биореакторах.

Скорость жидкости самая высокая на кончике лезвия и быстро уменьшается от крыльчатки. Когда рабочее колесо вращается, оно создает скорость вращения в окружающей жидкости, которую можно наблюдать как область высокой скорости рядом с рабочим колесом. Лезвие рабочего колеса Раштона также индуцирует радиальный наружный поток в окрестностях. Он вытягивает жидкость из верхней и нижней областей биореактора, создавая круговое движение внутри сосуда. Это движение улучшает смешивание жидкости. Напротив, рабочие колеса с наклонным лезвием создают в основном осевой поток.

Предпочтительная конструкция рабочего колеса для биореакторов клеточной культуры заключается в использовании лопастей с шагом (с оптимальным диаметром лопасти и скоростью перемешивания), поскольку лопасти склонны к повреждению при сдвиге. Турбинки с поворотными лопастями создают в основном осевой поток, но они также могут балансировать осевые и радиальные модели потока, если лопасти сконфигурированы соответствующим образом.

Осевой поток необходим для перемешивания сверху вниз в биореакторах с перемешиваемым баком, и рабочие колеса с наклонными лопастями (где лопасти находятся под углом менее 90 ° к плоскости вращения) могут эффективно создавать этот поток. Жидкость, выходя из крыльчатки, приводится в движение вниз до тех пор, пока она не отклонится от дна сосуда. Затем жидкость распространяется и течет вверх вдоль стенки сосуда, прежде чем ее вытащить обратно к крыльчатке. Вихревой поток требует перегородок для разрушения вихрей, которые образуются вдоль стенок сосуда.

Лопастные рабочие колеса с шагом при перемешивании на достаточно высоких скоростях в средах с низкой вязкостью, таких как вода и среда для культивирования клеток, создают турбулентную область с высоким сдвигом и быстрым перемешиванием вблизи рабочего колеса. Эта область с высоким сдвигом отвечает за коллапс пузырьков в биореакторах с использованием спаржеров. Турбулентная кинетическая энергия неравномерно распределена по всему резервуару, причем самые высокие значения в основном происходят в области, близкой к крыльчатке. Уровни турбулентной кинетической энергии в остальной части резервуара, вдали от рабочего колеса, на порядок ниже максимальных измеренных значений.

Осевой поток полезен, когда требуется сильный вертикальный поток-например, для суспендирования твердых тел или клеток в жидкости. Способность управлять рабочими колесами с шагом лопасти в режиме восходящего или нисходящего потока является важным требованием, и двунаправленные двигатели могут обеспечить эту возможность. Для большинства систем культивирования клеток животных эти рабочие колеса установлены в режим накачки вверх по течению. Однако вариант нисходящего потока может быть использован для приостановки адгезивной клеточной культуры на микроносителях при низких скоростях и низкой удельной потребляемой мощности, чтобы предотвратить падение клеток с носителей.

Дисковые рабочие колеса с шестью прямыми лопастями, широко известные как турбины Раштона, производят радиальный поток. Они часто используются в микробной ферментации, потому что они могут генерировать очень высокие сдвиговые силы, обеспечивая тем самым эффективное рассеивание газа. Турбины Раштона производят поток жидкости с высокой скоростью радиально наружу от крыльчатки к стенке резервуара.

Жидкость разделяется пополам, причем одна течет вверх, а другая-вниз к дну резервуара. Таким образом, общий поток в сосуде состоит из двух больших кольцевых вихрей, один над рабочим колесом, а другой под ним.

Еще одна особенность рабочих колес Rushton заключается в том, что они создают задний вихрь в жидкости за горизонтальным краем каждой плоской лопасти рабочего колеса. Вихри играют решающую роль в определении производительности смешивания, так как большинство перемешивания происходит вблизи вихрей, создаваемых лопастями крыльчатки. Эти задие вихри также обеспечивают дисперсию газа в газораспределительных системах. Связаны с этим крутые градиенты скорости являются основным источником турбулентности. Одной из причин, по которой рабочие колеса Раштона широко используются в микробных ферментерами, является их способность обрабатывать высокие скорости потока газа и обеспечивать эффективную дисперсию газа.

Мощность, необходимая для достижения заданной скорости мешалкой, зависит от трения и сопротивления формы (вызванного разницей давлений между передней и задней лопатками рабочего колеса), которые сопротивляются вращению рабочего колеса. Трение и сопротивление формы создают крутящий момент на валу мешалке. Входная мощность может быть определена экспериментально путем измерения индуцированного крутящего момента (уравнение 4):

P = 2 πNiM

Где P-мощность, Ni-частота вращения рабочего колеса, а M-крутящий момент.

Мощность, необходимая для смешивания жидкостей без газов, зависит от мешалок.Скорость, форма и размер турбинки, геометрия танка, и жидкостные плотность и выкостность. Связь между этими переменными обычно выражается в виде безразмерной мощности (уравнение 5):

НП = П/ρNi3Di5

Где NP-номер мощности, P-мощность, Ni-частота вращения крыльчатки, а Di-диаметр крыльчатки.

Число мощности аналогично коэффициенту сопротивления перемешанной системы. Взаимосвязь между NP и Re обычно определяется экспериментально для различных конфигураций крыльчатки и резервуара. Как только поток становится турбулентным, количество мощности для различных конструкций крыльчатки становится постоянным. В турбулентных условиях в резервуарах с перемешиванием номер мощности для рабочего колеса Раштона обычно постоянен на уровне 5, в то время как номер мощности для рабочего колеса с осевым шагом составляет примерно 1. Таким образом, рабочее колесо Раштона имеет сильное сопротивление формы, создает высокий крутящий момент, И передает больше мощности при той же рабочей скорости по сравнению с крыльчаткой с наклонным лезвием.

Поток жидкости: вращающиеся лопасти рабочего колеса перекачивают жидкость в резервуаре биореактора. Объемный расход жидкости, выходящей из рабочего колеса, является характеристикой конструкции рабочего колеса и зависит от рабочих параметров, таких как скорость рабочего колеса и размер рабочего колеса. Безразмерное число потока указывает на эффективность процесса перекачки (уравнение 6):

Nflow = Q/NiDi3

Где Q-объемный расход жидкости, выходящей из лопастей рабочего колеса, Ni-скорость рабочего колеса, а Di-диаметр рабочего колеса.

Для той же входной мощности рабочее колесо с наклонным лезвием обеспечивает почти в 3-4 раза большую скорость потока рабочего колеса Раштона. Вот почему считается, что первая конструкция имеет высокую производительность насоса и эффективность работы смешивания, в то время как вторая считается, имеет более низкую эффективность насоса.

Для хорошего перемешивания в перемешиваемом сосуде скорость жидкости, выходящей из рабочего колеса, должна быть достаточной для переноса материала в самые дальние области сосуда. Циркулирующая жидкость должна также пройти через весь сосуд за разумное время. Поток жидкости должен быть турбулентным для достижения хорошего перемешивания, которое можно описать как комбинацию трех физических процессов (1): распределения, дисперсии и диффузии. Распределение также называется «макромиксированием», а диффузия называется «микромиксированием». Дисперсия может быть классифицирована как макросмешивание или микрозмешивание, в зависимости от масштаба движения жидкости.

Распределение-это процесс, с помощью которого жидкость транспортируется во все области перемешиваемой емкости объемным потоком циркуляции. Это важный процесс в процессе смешивания и, как правило, самый медленный шаг, потому что жидкость имеет большое расстояние для перемещения по длинному пути циркуляции. Дисперсия разбивает объемный поток на все меньшие и меньшие вихря, что помогает материалу быстро перемещаться по сосуду. Степень однородности, которая может быть произведена дисперсией, ограничена размером наименьшего вихря, который может образоваться в конкретной жидкости. Для достижения смешивания меньшего размера, чем самый маленький вихрь, диффузия становится важным процессом. Это микрозеливание происходит относительно быстро и на более коротких расстояниях, чем те, которые участвуют в распределении.

Время смешивания (tm) является полезным параметром для оценки общей скорости смешивания в емкости для перемешивания. Это время, необходимое для достижения заданной степени однородности, начиная с полностью разделенных материалов. Время смешивания может быть измерено путем введения индикаторного материала (обычно кислоты, основания или концентрированного раствора соли) в сосуд и отслеживания его концентрации в фиксированной точке в сосуде.

Когда небольшой импульс индикатора добавляется к жидкости в перемешиваемом резервуаре, который уже содержит определенную концентрацию (Ci) индикаторного материала, можно ожидать кривую реакции концентрации, подобную той, что показана на рис. 6. Относительно высокие концентрации обнаруживаются каждый раз, когда объемный поток переносит индикатор в точку измерения до завершения смешивания. Время между пиками концентрации приблизительно равно среднему времени, требуемому текучей среде для прохождения одного полного цикла циркуляции, называемому временем цикла (tc ). После нескольких циклов будет достигнута желаемая однородность.

После введения индикаторного красителя в резервуар для перемешивания время смешивания (tm) определяется на основе реакции на концентрацию (C); Cf = конечная концентрация, Ci = промежуточная концентрация, tc = время цикла.

Время смешивания обычно выражается как время, в которое концентрация индикатора отличается от его конечной концентрации (Cf) менее чем на 5-10% от общей разницы концентраций (Cf -Ci ). При tm концентрация индикатора является относительно стабильной, и состав жидкости близок к однородному. Для биореакторов промышленного масштаба это занимает несколько минут.

Смешивание жидкой фазы имеет решающее значение в крупномасштабной биореи.Ctors, потому что, в большинстве случаев, кормовые ингредиенты, основы или пенообразователи добавляются на верхней поверхности жидкости. Эти добавки должны быть быстро распределены по всей культуре для достижения однородности, не вызывая локальных градиентов концентрации. Процесс гомогенизации регулируется доминирующей схемой потока, и информация об общих условиях смешивания в биореакторе может быть получена из измерения tm.

Исследование на крупномасштабном биореакторе

Rs с использованием метода обесцвечивания йодом были сообщены Sieblist et al. Данные на рисунке 7 показывают, что пространственные модели обесцвечивания и скорости обесцвечивания различных типов крыльчатки сильно различаются при одной и той же потребляемой мощности, при использовании трех рабочих колес Раштона и трех рабочих колес с наклонными лопастями. Эти результаты дают экспериментальные доказательства того, что рабочие колеса, которые индуцируют осевой поток, могут уменьшить tm примерно в два раза. Причина в том, что рабочие колеса с наклонным лезвием, нагнетающие в осевом порядке вниз, вызывают более обширную структуру потока, что значительно улучшает перемешивание сверху вниз; рабочее колесо Раштона вызывает регионализацию потока, что приводит к снижению общей эффективности смешивания, поэтому время смешивания больше.

Время смешивания (tm) определено в биореакторе объемом 400 л, оснащенном тремя рабочими колесами Раштона (круги) или тремя рабочими колесами с наклонными лопастями (треугольники); данные соответствуют корреляции, сообщенной Русковским; D = диаметр рабочего колеса, H = высота сосуда, T = диаметр сосуда, Ε = скорость рассеивания локальной турбулентной энергии на единицу массы жидкости, θ95% = время, необходимое для достижения 95% однородности в биореакторе.

Удивительным открытием этого исследования является то, что время смешивания зависит только от геометрии биореактора, а не от системы перемешивания. Различные конфигурации крыльчатки влияют на постоянный коэффициент (10,5 или 17,9) в эмпирической корреляции Русковского. Другой эксперимент, о котором сообщают Sieblist et al., показал, что время смешивания критически зависит от экспериментальных условий, в частности от местоположения добавления индикатора в биореакторе. На рисунке 8 показано, что добавление индикатора вблизи рабочих колес имеет гораздо больший эффект, чем добавление его в контрольной точке (поверхности жидкости), что сокращает время смешивания. Это демонстрирует важность добавления субстратов и корректирующих агентов (например, оснований и пенопластов) в культуру вблизи лопастей для перемешивания, чтобы они могли быстро распределяться по всей культуре. Последствия этого уже давно поняты; однако это не является универсальной практикой.

English

English français

français Español

Español русский

русский português

português العربية

العربية Deutsch

Deutsch tiếng việt

tiếng việt 한국어

한국어 Türkçe

Türkçe Malay

Malay